Nous collaborons avec les principales marques de luxe, partageant leurs idées et leurs rêves pour les transformer en accessoires métalliques qui ne manqueront pas de réussir.

…de l’idée à la réalisation

Dans le but d’améliorer chaque projet, nous mettons notre technologie et notre savoir-faire à la disposition des clients.

Nous concevons et fabriquons en interne les moules pour le moulage sous pression en zamak, le moulage sous pression en laiton et la découpe à froid du laiton.

Nous étudions et optimisons des programmes de cames pour la production de préséries et de pro- duction CNC en laiton et aluminium dans le but d’obtenir le plus haut niveau de qualité.

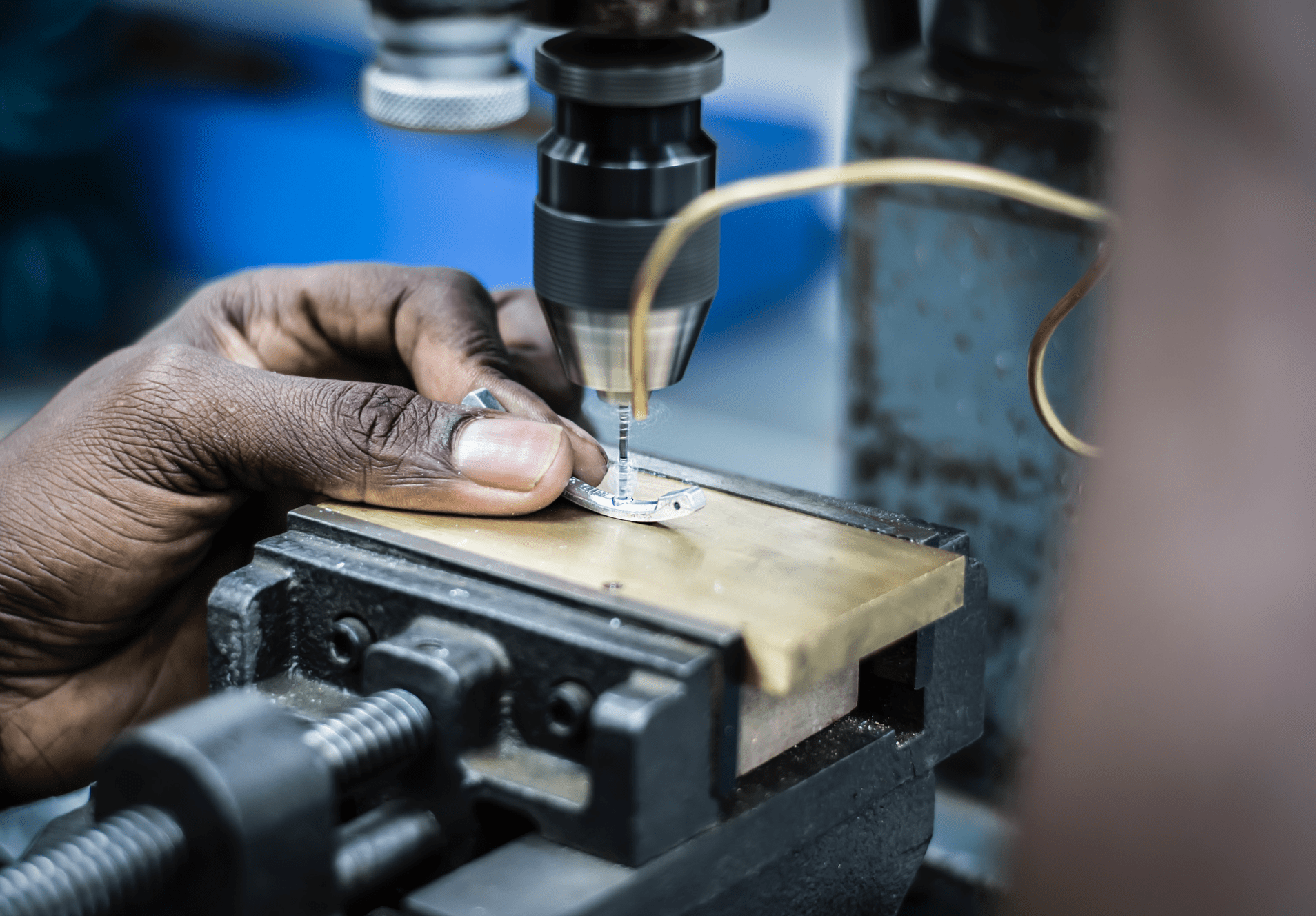

Cad et Cam 2° 3D

Notre équipe spécialisée dans la conception Cad et Cam en 2 ° 3D, avec la dernière génération de machines cnc, réalise également des projets très complexes à partir d’une idée simple.Tous les développements sont conçus dans une perspective d’industrialisation future.La présentation de nouveaux accessoires se fait à l’aide du dessin technique, du rendu, des impressions en résine tridimensionnelles ou directement avec le premier prototype en laiton.

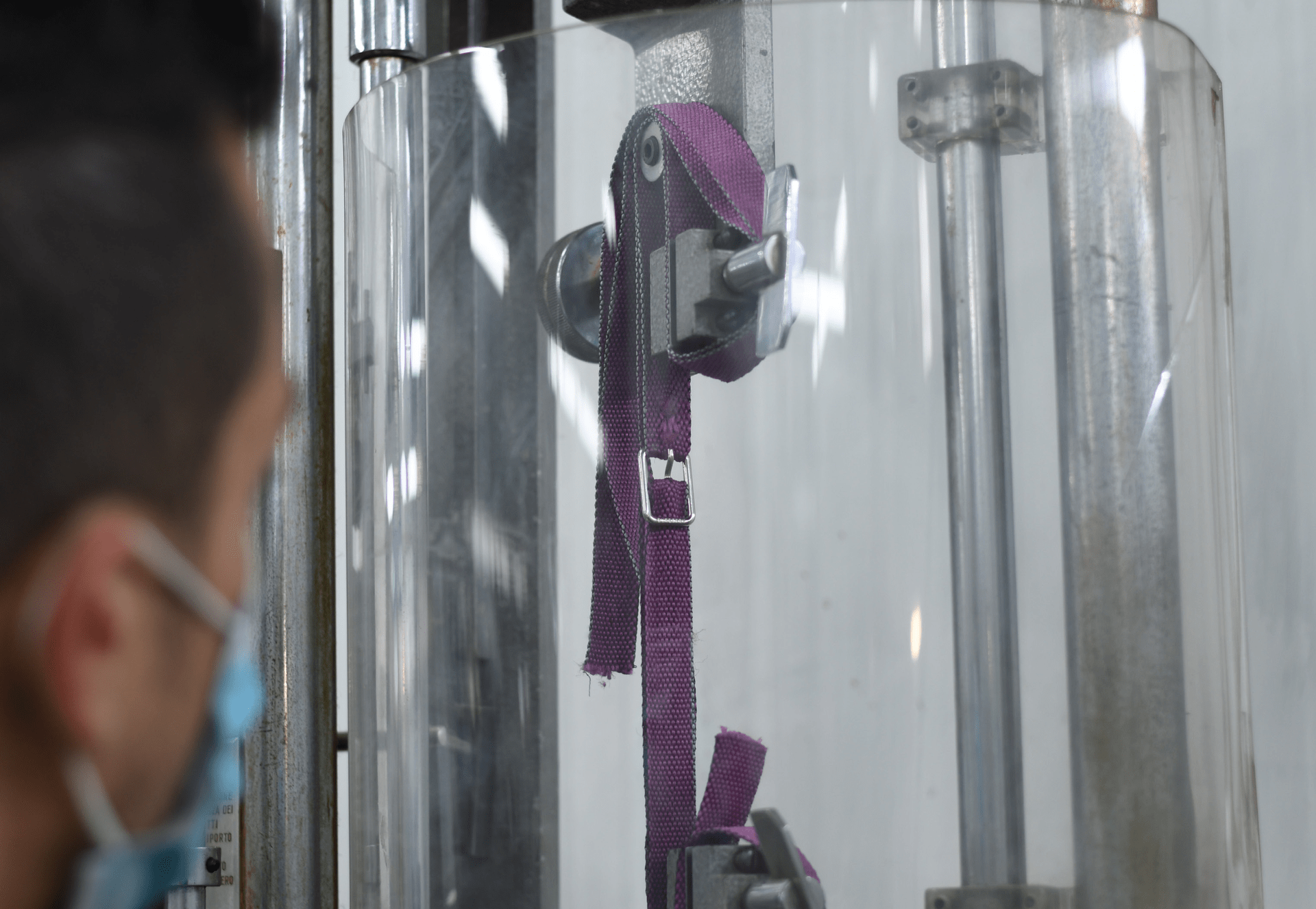

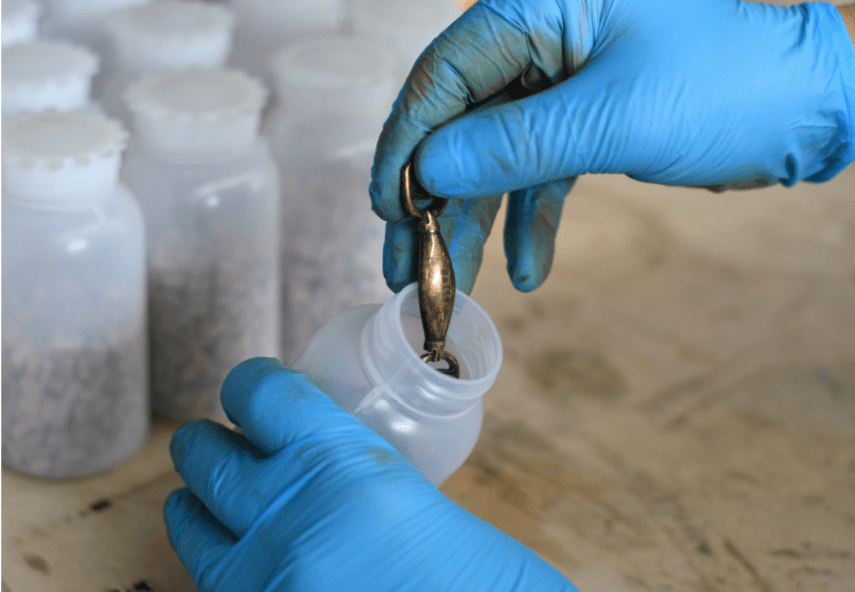

Tests et inspections

Avant d’activer un nouveau cycle de production, nous testons le moule en réalisant une pré-série pour vérifier la qualité et l’aspect technique de l’accessoire à travers une procédure qui comprend des contrôles visuels et des tests mécaniques et chimiques.

Traitement de base

Zamak die casting

Le département de moulage sous pression en zamak se compose de 6 machines de moulage de 40 à 120 tonnes, équipées de caméras internes pour le contrôle et de l’interface de gestion de l’industrie 4.0.

Traitement de base

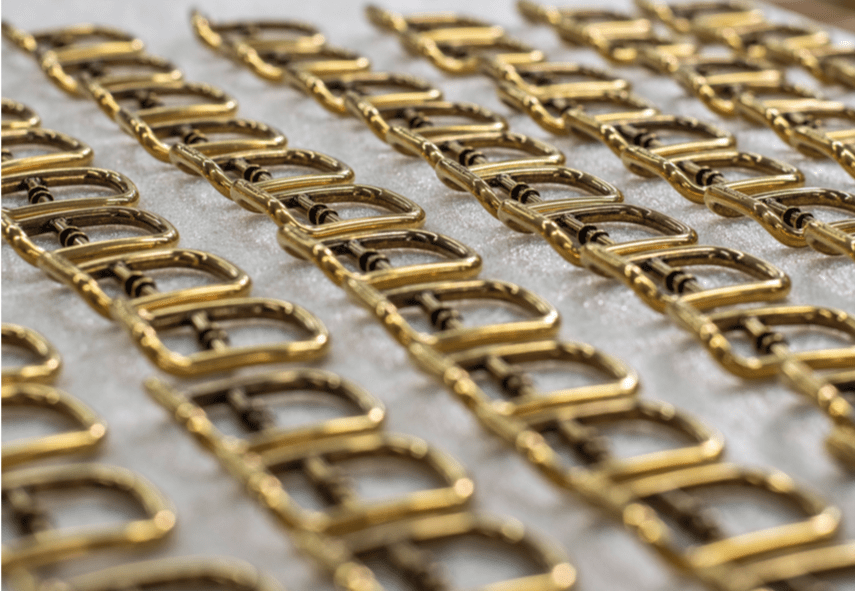

Moulage sous pression en laiton

Nous regardons toujours vers l’avenir et cela nous conduit souvent à être des pionniers des nou- velles technologies. Dans cette optique, le département de moulage sous pression en laiton a été récemment créé.

L’expérience acquise en 50 ans de travail sur les techniques de moulage et la conception de mou- les nous a permis de surmonter les contraintes de cette technologie appliquée aux accessoires de luxe.

Le moulage sous pression en laiton permet d’accélérer le cycle de production en réduisant les temps de moulage et en éliminant les processus de récupération CNC ultérieurs nécessaires au forgeage à chaud, tout en obtenant un produit avec des caractéristiques techniques et qualitatives de très haut niveau.

Traitement de base

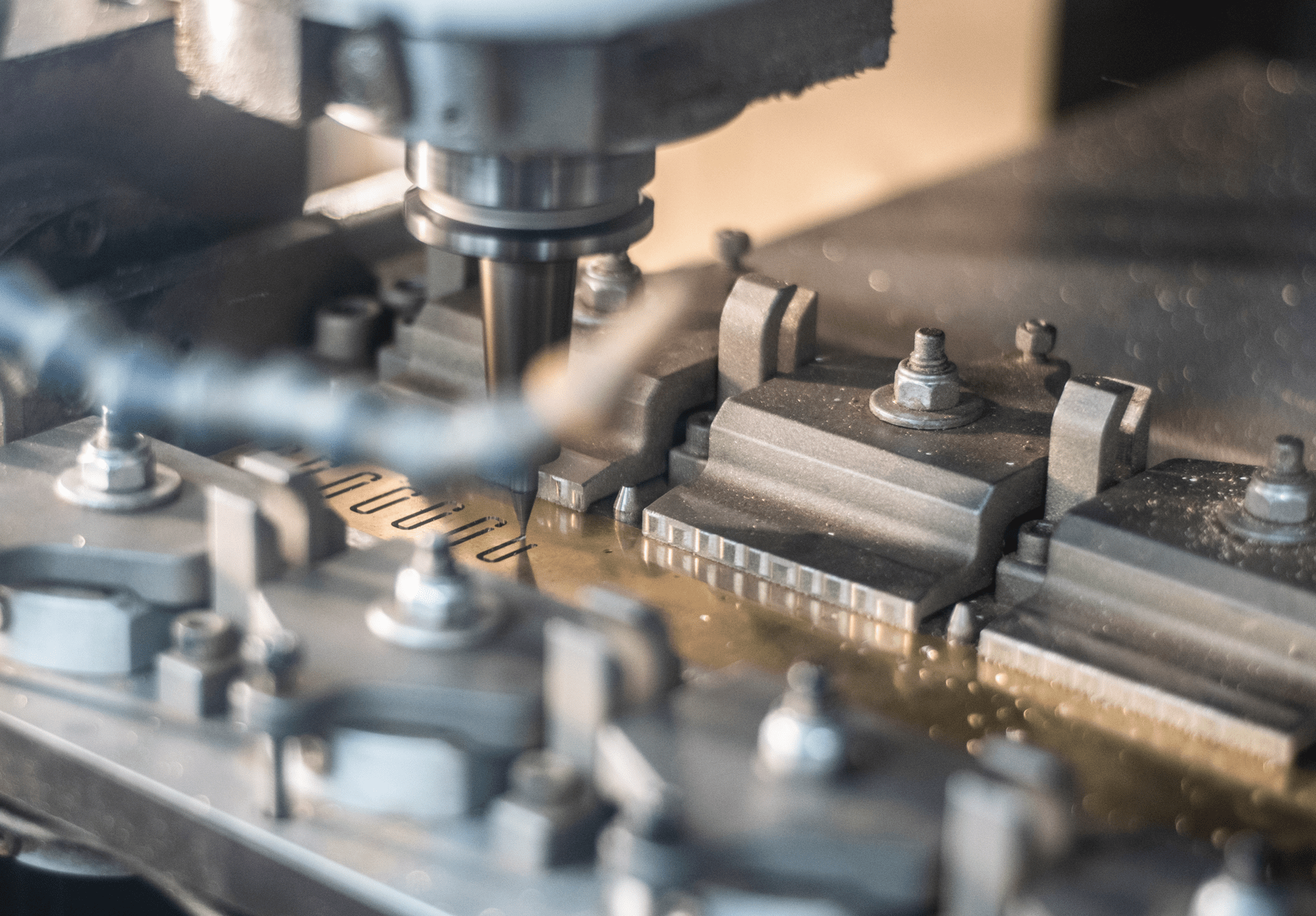

Fraisage c.n.c.

Le département est composé de 6 machines cnc équipées de chargeur automatique et de benne basculante aussi bien pour la production de laiton et d’aluminium sans plomb que pour le fraisage des moules.

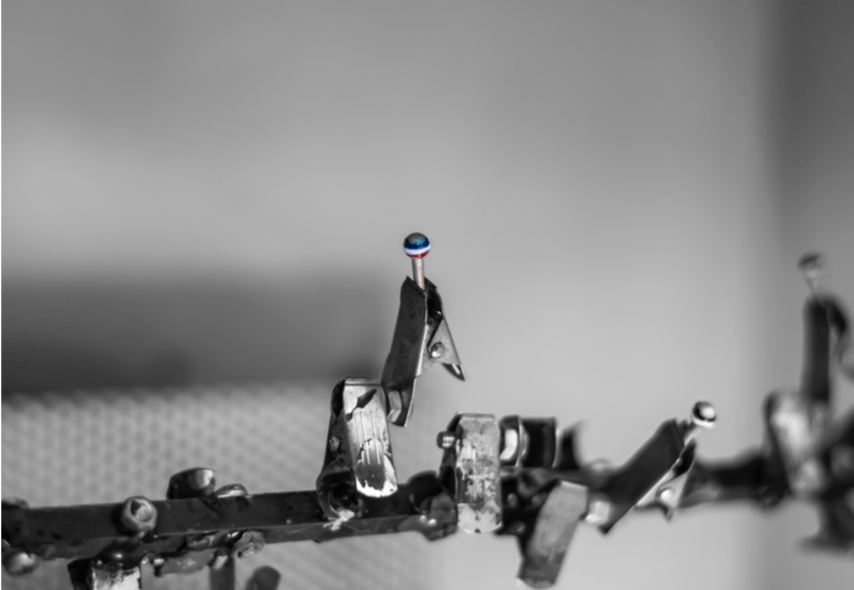

Procédés de base

Laiton forgé à froid et laiton plié

Les presses excentriques pour le moulage du laiton et les plieuses de fil nous permettent de créer indépendamment des barbillons et des composants d’assemblage personnalisés.

Processus intermédiaires

Vibration

Nous continuons à vibrer avec la méthode classique qui, selon notre expérience, offre toujours la meilleure qualité aujourd’hui.

Le département est également équipé d’un four et d’une centrifugeuse pour le séchage post-vibra- tion et de “fûts” pour le polissage vibratoire du zamak et du laiton.

Traitement intermédiaire

Traitement sur banc

Le département équipé de diverses machines d’établi vous permet de gérer en interne le pliage, le poinçonnage, le perçage d’assemblage et le soudage pour le prototypage, les répétitions d’échant- illons et les productions.

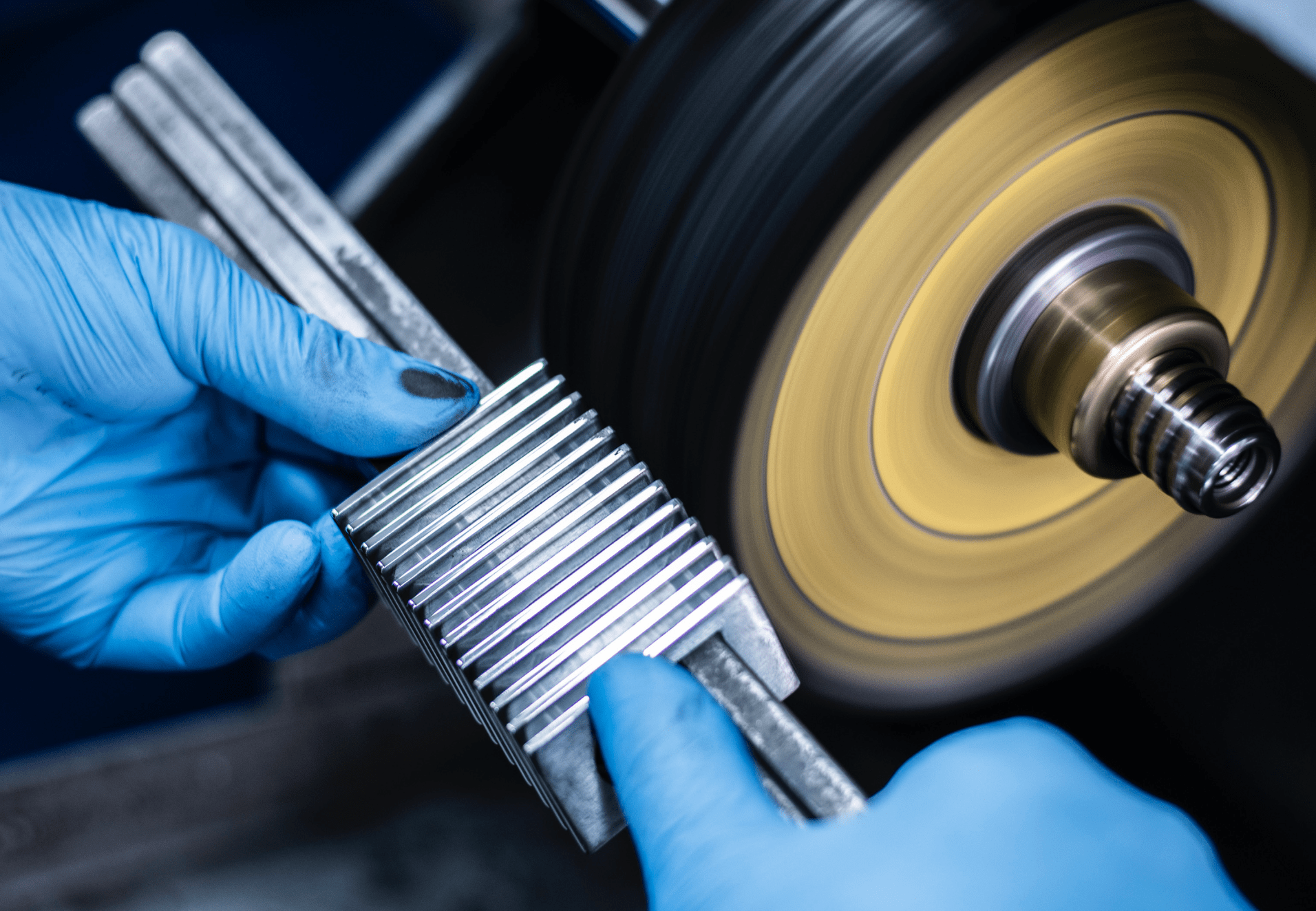

Processus intermédiaires

Nettoyage

Un petit département de polissage est équipé de machines pour le meulage mécanique plat et ma- nuel, le carrousel mécanique et le polissage manuel et le polissage manuel et la finition satinée. Le cycle de traitement se termine par un lavage dans la machine de dégraissage à ultrasons.

Finition

Découvertes post-galvaniques

Nous créons en interne des découvertes post-galvanisation et des cires avec des bois, des coquil- les de noyer et de la sciure de bois en fûts et en canettes.

Finition

Peinture

Nous créons des vernis brillants, semi-brillants, mats et caoutchoutés, offrant la possibilité de choi- sir la couleur parmi notre gamme de 2500 nuances, sur référence Pantone ou personnalisée avec l’échantillon de couleur du client.

Le traitement a lieu en plaçant sur le cadre, l’étagère ou une technique mixte à l’intérieur d’une cabine sous pression et avec un séchage ultérieur dans une chambre de four à température contrôlée.

Sur tous les lots produits, nous réalisons des tests de dureté et d’équerrage. Des tests de résistance d’assemblage sont également effectués sur de petites pièces métalliques à l’aide de pièces détac- hées personnalisées.

La sélection du fournisseur de peinture a été étudiée et finalisée afin de garantir des performances techniques élevées et de passer les principaux tests chimiques exigés par les marques.

Finition

Vitrage lisse, Vitrage fini, Strassing

En 2005, nous avons ouvert ce nouveau département en élargissant les possibilités de finitions métalliques.

Nous réalisons en interne l’émaillage des produits finis, l’émaillage en douceur sur les surfaces planes, courbes et circulaires, l’émaillage cathédrale et les strass.

Production

Contrôle qualité

Les contrôles sont programmés à différentes étapes du processus de production, du brut au pro- duit fini.

Cela permet d’identifier toute anomalie dans les phases de travail et de garantir des normes de qualité.

Deux salles sont à la disposition des inspecteurs clients pour vérification avant expédition.

Emballage et logistique

En fonction du type d’article et des demandes du client, nous réalisons différents types d’embal- lages.

Pour les articles composites, nous réalisons le conditionnement en lot accompagné de la fiche technique de montage.

Les opérateurs logistiques, en collaboration avec l’équipe de responsables de production commer- ciale, envoient la documentation demandée au client.